نمایش 1–12 از 112 نتیجه

الکتروگیربکس ۱ اسب سه فاز ۱۰۰ دور شافت ۲۸ برند پارس

الکتروگیربکس ۱ اسب سه فاز ۱۰۰ دور شافت ۲۸ برند پارس

الکتروگیربکس ۱ اسب سه فاز ۱۲۵ دور شافت ۲۸ برند پارس

الکتروگیربکس ۱ اسب سه فاز ۱۲۵ دور شافت ۲۸ برند پارس

الکتروگیربکس ۱ اسب سه فاز ۶۳ دور شافت ۲۸ برند پارس

الکتروگیربکس ۱ اسب سه فاز ۶۳ دور شافت ۲۸ برند پارس

الکتروگیربکس ۱ اسب سه فاز ۸۰ دور شافت ۲۸ برند پارس

الکتروگیربکس ۱ اسب سه فاز ۸۰ دور شافت ۲۸ برند پارس

الکتروگیربکس ۱/۵ اسب سه فاز ۱۰۰ دور شافت ۳۲ برند پارس

الکتروگیربکس ۱/۵ اسب سه فاز ۱۰۰ دور شافت ۳۲ برند پارس

گیربکس شافت مستقیم

گیربکس شافت مستقیم (گیربکس هلیکال) نمونه ای از گیربکسهای صنعتی است که به دلیل طراحی خاص خود میتواند تنش و فشار بیشتری را در مقایسه با چرخ دنده های معمولی تحمل کند. چرخ دنده های مورب این گیربکس از طریق کاهش دور موجب افزایش گشتاور میشوند. محورهای ورودی و خروجی این نوع گیربکس در یک راستا قرار دارند.

گیربکس هلیکال یا شافت مستقیم جزو قدیمیترین گیربکسهای صنعتی به شمار میرود. وجود چرخدندههای هلیکال باعث شده است تا بازده گیربکس شافت مستقیم بیشتر و بین 99-90 درصد باشد. این چرخدندهها نقش مهمی در انتقال نیرو و گشتاور ایفا میکنند.

علت نامگذاری

نام این گیربکس از چرخدندههای مورب و هلیکالی آن الهام گرفته شده است. طراحی خاص چرخدندههای این گیربکس باعث شده تا با این نام شناخته شود. چرخدندههای هلیکال زاویهدار هستند و به دلیل سطح تماس زیادی که دارند، قادرند تا تنش بیشتری را تحمل کنند.

شرکتهای پیشرو در تولید گیربکس شافت مستقیم

شرکتهای آلمانی SEW و VEM به عنوان شرکتهای پیشرو در این زمینه شناخته میشوند. از ویژگیهای محصولات این دو شرکت میتوان به کیفیت بالا و طراحی کاربردی گیربکسها اشاره کرد.

به همین دلیل، بیشتر تولیدکنندگان گیربکس در جهان، طراحی محصولات خود را بر اساس طراحی این دو شرکت قرار داده اند. تولیدکنندگان گیربکس شافت مستقیم در کشور ما نیز با استفاده از مهندسی معکوس محصولات خود را طراحی میکنند.

انواع گیربکس شافت مستقیم

گیربکسهای شافت مستقیم را بر اساس نحوه نصب (نوع خروجی)، نسبت تبدیل، ابعاد (تعداد طبقات) و اجزا و متریال به چندین دسته طبقه بندی میکنند.

دستهبندی انواع گیربکس شافت مستقیم بر اساس نحوه نصب

گیربکس شافت مستقیم (هلیکال) پایه دار

گیربکس شافت مستقیم پایه دار به طور افقی نصب میشود. وجود پایههای قدرتمند باعث استحکام بیشتر در هنگام کار شده است. معمولا گیربکسهای هلیکال بزرگ را به صورت پایه دار میسازند.

گیربکس هلیکال پایه دار در انواع ترمزدار و بدون ترمز تولید میشود. این نوع گیربکس هلیکال بیشتر در نوار نقاله ها مورد استفاده قرار میگیرد.

– گیربکس هلیکال شافت مستقیم پایه دار طرح VEM

– گیربکس هلیکال شافت مستقیم پایه دار طرح SEW

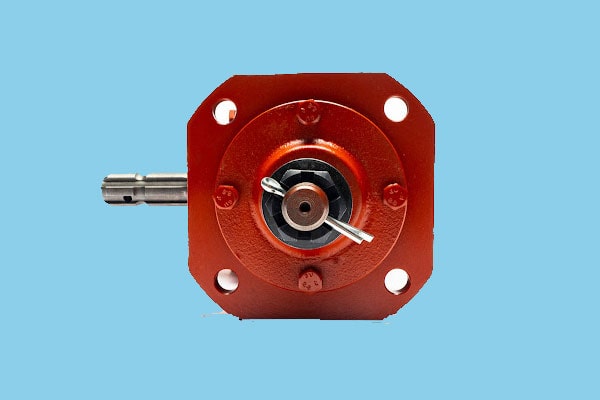

گیربکس شافت مستقیم فلنج دار

گیربکس شافت مستقیم فلنج دار ، چرخ دنده هایی به شکل مارپیچ دارد که مسئول انتقال نیرو هستند. در ساختار این نوع گیربکس یک شافت ورودی و یک شافت خروجی در راستای یکدیگر وجود دارند. شافت ورودی به الکتروموتور و شافت خروجی به دستگاه موردنظر متصل میشوند. منظور دستگاهی است که باید نیرو به آن منتقل شود.

– گیربکس هلیکال شافت مستقیم فلنج دار طرح VEM

– گیربکس هلیکال شافت مستقیم فلنج دار طرح SEW

گیربکس هلیکال پایه و فلنج دار

گیربکس شافت مستقیم پایه و فلنج دار ویژگیهای هر دو مدل بالا را دارد. یعنی به گونه ای طراحی شده است که هم پایه و هم فلنج دارد. به همین دلیل به صورت متنوع در سیستمهای مختلف قابل نصب است. این ویژگی موجب شده تا کاربرد زیادی در صنایع مختلف داشته باشد. چون میتوان آن را به صورت افقی و عمودی نصب کرد.

انواع فلنجهای مورد استفاده در گیربکس صنعتی هلیکال

– نوع کوچک

– نوع بزرگ

قطر شافت گیربکس هلیکال (90درجه) با نوع گیربکس متناسب است و از 35 میلیمتر تا 90 میلیمتر متغیر میباشد. این گیربکسها در بیشتر موارد به الکتروموتورهای 4 و 6 پل متصل میشوند. اندازه قطر شافت گیربکسهای هلیکال هم متناسب با نوع گیربکس در بازه 22 میلیمتر تا 90 میلیمتر قرار میگیرد. الکتروموتوری که به شافت مستقیم متصل میشود، به نوع و تیپ گیربکس بستگی دارد.

دستهبندی انواع گیربکس شافت مستقیم بر اساس نسبت تبدیل

در یک نوع دستهبندی دیگر، گیربکسهای هلیکال را بر اساس نسبت تبدیل به دو گروه زیر طبقهبندی میکنند.

– نسبت تبدیل از 30:1 تا 1:289.74

– نسبت تبدیل تا 1:2700

بیشتر گیربکسهای هلیکال موجود در بازار در گروه اول قرار میگیرند. گیربکسهایی با نسبت تبدیل 1:2700 برای مصارف خاص هستند و به ندرت میتوان آنها را در بازار پیدا کرد.

معمولا گیربکسهای هلیکال محدوده گشتاور بین 2000-50 نیوتنمتر را پوشش میدهند.

دستهبندی انواع گیربکس شافت مستقیم بر اساس ابعاد (تعداد طبقات)

در این نوع دستهبندی، گیربکسهای هلیکال به دو دسته زیر تقسیم میشوند.

– گیربکس هلیکال یک طبقه

– گیربکس هلیکال چند طبقه

گیربکسهای یک طبقه در فضاهای کوچک و گیربکسهای چند طبقه در فضاهای بزرگتر مورد استفاده قرار میگیرند. در حال حاضر، گیربکس هلیکال پایه دار، فلنج دار و… را میتوان در مدلهای یک طبقه یا چند طبقه تولید کرد. گیربکسهای هلیکال فلنج دار فقط به صورت یک طبقه و مدلهای پایه دار فلنج دار به صورتهای یک یا چند طبقه ساخته میشوند.

دستهبندی انواع گیربکس شافت مستقیم بر اساس اجزا و متریال

معمولا اجزای تشکیل دهنده انواع گیربکسهای هلیکال و مواد به کار رفته در ساخت آنها یکسان است. اما ممکن است از نظر جنس پوسته (چدن ریختهگری شده، فولاد و آلومینیوم)، نوع شفت از جنس فولاد (توپر و توخالی) و آلیاژ چرخدندهها با هم تفاوت داشته باشند. این مسئله روی قیمت گیربکس صنعتی تاثیر میگذارد.

تفاوت گیربکس هلیکال و حلزونی

تعداد دندههای گیربکس هلیکال که به صورت همزمان با هم درگیر میشوند، بیشتر از گیربکس حلزونی و ساده است. این امر موجب میشود فشار کمتری به هر دندانه وارد شود و میزان استهلاک آن کاهش یابد.

علاوه براین، باعث کاهش میزان ارتعاشات و شوک نیرویی به دنده ها میشود. سطح درگیری چرخ دندههای موجود در گیربکسهای شافت مستقیم زیاد است. این مسئله در کنار افزایش نیروی محوری، راندمان و کارایی را اندکی کاهش میدهد.

نیروی شعاعی و محوری در دنده های هلیکال زیاد است. به همین دلیل در گیربکسهای هلیکال، یاتاقانهایی از نوع رانشی یا غلتکی به کار میروند. این یاتاقانها بزرگتر و گرانتر از یاتاقانهای ساده مورد استفاده در گیربکسهای حلزونی میباشند.

مقدار نیروی محوری در گیربکس شافت مستقیم به نسبت زاویه تماس دنده متغیر است. هر چقدر زاویه این دنده ها بیشتر باشد، سرعت و حرکت نرمتری ایجاد میشود. افزایش نیروی محوری موجب محدودیت این زوایه تا 45 درجه میگردد.

اجزای گیربکس شافت مستقیم (هلیکال)

اجزای مختلف گیربکس هلیکال شامل محفظه خنککننده، پنکه، بلبرینگ، درپوش انتهایی، پوسته الکتروموتور، استاتور، روتور، محفظه ترمینال، ترمینال، گلند، کاسه نمد، بلبرینگ، قلاب، شفت روتور، دنده اصلی، دریچه روغن، شفت خروجی، دریچه تنظیم روغن، دریچه تخلیه روغن، پوسته، دنده عقب، شفت دنده عقب و جعبه دنده میشود.

کاربردهای گیربکس شافت مستقیم

گیربکسهای هلیکال کاربردهای فراوانی دارند. از این نوع گیربکس در صنایع آب و فاضلاب، ماشینسازی، مس و فولاد، سیمان، داروسازی، غذایی، بستهبندی، کاشی و سرامیک، نفت، گاز و پتروشیمی، صنایع دریایی، کشاورزی، نساجی ، پلاستیک، چاپ و … استفاده میشود.

امروزه در بالابرها، نوار نقاله، آسیابها، دریچه سدها، وینچها و کورهها، مخلوطکنهای صنعتی، جرثقیلهای سقفی و … هم به کار میرود.

مزایای گیربکس شافت مستقیم

از مزایای گیربکس شافت مستقیم (هلیکال) میتوان به موارد زیر اشاره کرد:

– کارکرد آرام و بی صدا

– راندمان بالا

– قابلیت کار کردن در سرعتهای بالا بدون لرزش

– تعمیر و نگهداری راحت

– وجود فضای کافی برای روغنکاری چرخدنده ها

– دوام بالا

معایب گیربکسهای شافت مستقیم

برخی بر این باورند که گیربکسهای ساده بازدهی بیشتری دارند. علاوه بر این وزن گیربکسهای ساده کمتر از گیربکسهای هلیکال میباشد و طراحی و تولید گیربکسهای ساده باعث شده تا خرابی قطعات آنها کمتر اتفاق بیفتد.

ویژگیهای گیربکس شافت مستقیم

بعضی ویژگیهای گیربکس هلیکال موجب شدند تا طرفداران زیادی داشته باشد.

– کم صدا بودن گیربکس در زمان کار

وجود ترمز در این نوع گیربکس مانع از برگشتپذیری خروجی میشود. در قسمتهای ورودی و خروجی گیربکس فلنج وجود دارد.

– قدرت و توان گسترده

گیربکس هلیکال میتواند در فضاهای کاری مختلف با بهترین راندمان فعالیت کند. در حالی که اکثر گیربکسها، دارای توان و قدرت کنترل شدهای هستند و در زمانهایی که نیاز به قدرت بیشتر میباشد، پاسخگو نیستند.

– نصب گیربکس روی فلنج استاندارد (در مورد گیربکسهای شافت مستقیم فلنج دار)

این امر شرایطی را فراهم میکند تا در وضعیت عمودی، افقی یا سطح شیبدار تنظیم شوند. این ویژگی باعث شده تا از این نوع گیربکس در میکسرها، صنایع غذایی لبنیاتی و … استفاده کنند.

– کارکرد و نصب آسان یا هزینه های مقرون به صرفه

– قابلیت نصب انواع الکتروموتورهای خارجی و ایرانی

گیربکس هلیکال محصولی با کیفیت و مرغوب است که میتوان الکتروموتورهای ایرانی یا خارجی را به طور دقیق روی آن نصب کرد.

– در دسترس بودن قطعات گیربکس شافت مستقیم

مشکلات متداول در گیربکس هلیکال

1- صدای غیر عادی گیربکس

– علل و راه حل برطرف کردن مشکل صدای غیر عادی

مشکل : مقدار کم روانکار

برای حل این مشکل میزان روغن را تا نیمه پوسته تنظیم میکنند.

مشکل : خرابی خار یا جاخار

میتوان خار را تعویض نمود. همواره باید از خارهای استاندارد بدون لقی استفاده نمود.

مشکل : اشکال در دستگاه

در این زمان لازم است اتصالات، یاتاقانبندی، ریلها، راهنماها و قسمتهای دیگر بررسی شوند. باید مطمئن شد که اجزای مختلف دستگاه به درستی کار میکنند.

مشکل : وجود جرم خارجی در گیربکس شافت مستقیم

برای برطرف شدن این مشکل، روغن را تخلیه کرده و بعد از شستشو، مجددا از روانکار پر میکنند.

مشکل : خرابی اتصالات ورودی و خروجی

این اتصالات را محکم یا تعویض مینمایند.

مشکل : شل بودن نصب گیربکس

برای رفع این مسئله، پیچها را محکم کرده و در صورت نیاز تعویض مینمایند.

مشکل : تراز نبودن سطح نصب گیربکس

در صورت مواجه شدن با این مشکل، سطح گیربکس شافت مستقیم را با دستگاه تراز میکنند. برای این کار میتوان از تکیهگاه و شیم استفاده کرد.

مشکل : آسیب دیدگی برینگ

تعویض برینگ باید صورت گیرد.

مشکل : آسیب دیدگی چرخ دنده

چرخ دنده ها باید تعویض شوند.

مشکل : بالا بودن دمای محیط

در چنین شرایطی از روغن با ویسکوزیته بالاتر استفاده میکنند.

2 – نشت روغن

– علل و راه حل برطرف کردن مشکل نشت روغن

مشکل : نامناسب بودن حالت نصب یا مکان درپوش روغن

برای رفع این مشکل درپوش روغن را کنترل و در صورت نیاز اصلاح نمایید.

مشکل : شل بودن درپوشهای روغن

برای حل این مشکل، درپوشها را محکم میکنند.

مشکل : زیاد بودن سطح روغن

در این حالت، باید سطح روغن را تا نیمه پوسته گیربکس کاهش داد.

مشکل : خرابی درپوشهای روغن

برای رفع این مشکل، درپوش ها را تعویض میکنند.

مشکل : خرابی کاسه نمدها یا واشرهای درزگیر

در این حالت میتوان کاسه نمدها یا واشرها را تعویض نمود.

3 – دمای زیاد

– علل و راه حل برطرف کردن مشکل دمای زیاد

مشکل : بار بیش از حد یا اشتباه در محاسبه ضریب کار

هنگامی که با این مشکل مواجه شدید، ضریب کار را با کمک کاتالوگ یا بخش مهندسی گیربکسهای صنعتی مورد بررسی قرار دهید. در صورت نیاز از گیربکس بزرگتری استفاده نمایید.

مشکل : کم یا زیاد بودن مقدار روانکار

برای حل این مشکل، میزان روغن را تا نیمه پوسته گیربکس تنظیم کنید.

مشکل : استفاده از روانکار نامناسب

از روغنهای معرفی شده در کاتالوگ استفاده نمایید.

مشکل : دمای زیاد محیط

برای برطرف شدن این مسئله، میتوانید از روغنهایی استفاده کنید که برای دماهای بالا مناسب هستند. علاوه بر این، در صورت لزوم میتوانید از گیربکسهای بزرگتر استفاده کنید.

4 – لرزش غیر عادی

– علل و راه حل برطرف کردن لرزش غیر عادی

مشکل : شل بودن نصب گیربکس

برای رفع این عیب، پیچها را محکم کنید یا در صورت لزوم آنها را تعویض نمایید.

مشکل : شل بودن یا خرابی اتصالات

اتصالات ورودی را محکم یا برای تعویض آنها اقدام کنید.

مشکل : خرابی خار یا جاخار

خار را تعویض کنید.

مشکل : وجود جرم خارجی در گیربکس

برای برطرف شدن این مشکل، روغن را تخلیه کرده و بعد از شستشو، مجددا از روان کار پر میکنند.

مشکل : آسیب دیدگی برینگ

تعویض برینگ باید صورت گیرد.

مشکل : صدمه دیدن چرخ دنده

چرخ دنده ها باید تعویض شوند.

5 – دمای زیاد برینگ

– علل و راه حل برطرف کردن دمای زیاد برینگ

مشکل : زیاد بودن بار شعاعی

این مشکل را میتوانید از طریق کاهش بار شعاعی و استفاده از یاتاقان بندی مناسب برطرف نمایید. در صورت لزوم، یک گیربکس بزرگتر را جایگزین کنید.

مشکل : کم بودن مقدار روان کار

اگر میزان روانکار را به حد مناسب برسانید؛ این مشکل برطرف میشود.

مراقبت و نگهداری گیربکس شافت مستقیم (هلیکال)

مهمترین مسئله در مورد این گیربکسها، توجه به روانکاری و سطح روغن است. سطح روغن باید به صورت دوره ای مورد بررسی قرار گیرد. در اثر گذشت زمان، خاصیت روانکاری روغن کاهش مییابد. این امر به گیربکس صدمه وارد کرده و کارایی آن را کاهش میدهد.

از طریق بررسی محتوای روغن داخل گیربکس میتوان سلامت گیربکس را هم مورد ارزیابی قرار داد. مقدار سطح روغن گیربکس شافت مستقیم با توجه به جهت نصب گیربکس متفاوت است. میزان روغن برای وضعیتهای مختلف نصب هر شرکت را میتوانید در کاتالوگ و دیتا شیت گیربکس آن مشاهده نمایید.

هدف از روغنکاری در گیربکس هلیکال

روغنکاری گیربکسهای صنعتی با هدف جلوگیری از خرابی و فرسایش قطعات متحرک صورت میگیرد. یکی از مهمترین اصول اولیه نگهداری گیربکسها، روغنکاری درست میباشد. در این میان، انتخاب روان کننده مناسب از اهمیت بالایی برخوردار است. این امر موجب عمر طولانی، کارکرد یکنواخت و راندمان بالای گیربکس میشود.

فاکتورهای موثر بر اجرای صحیح و منطقی روغنکاری

از عوامل اصلی اجرای روغنکاری صحیح و اصولی میتوان به افراد آموزشدیده و مجهز به تجهیزات موردنیاز، برنامه مدون و علمی برای انجام امور روغنکاری و استفاده از روغنهای مناسب و مجاز اشاره کرد.

نکات مهم در اجرای بهتر روغنکاری

برای اجرای بهتر برنامه روغنکاری میتوان از دستورالعملهای کارخانه سازنده که در کاتالوگهای آن موجود است، استفاده نمود. اگر کاتالوگی در دسترس ندارید، از تجربه های علمی و عملی کارشناسان فنی استفاده نمایید. در زمان روغنکاری، نوع فرآورده روغنی و قسمتهایی از گیربکس که باید روغنکاری شوند، مشخص شده و بر اساس برنامه ، روغنکاری در زمانهای مختلف (روزانه، ماهانه، سالانه و …) انجام میشود.

روغنکاری روزانه :

این کار به وسیله اپراتور گیربکس و با نظارت مسئول روغنکاری انجام میشود. اولین مرحله از روغنکاری باید پیش از شروع به کار خودرو صورت گیرد. روغنکاری روزانه با توجه به حساسیت گیربکس برنامه ریزی میشود.

روغن کاری هفتگی و ماهانه :

با کمک افراد تیم روغنکاری انجام میشود. کارشناسان این بخش وظیفه دارند تا کارتهایی را که قسمت برنامه ریزی تعمیرات و نگهداری به آنها ارائه داده، تکمیل نمایند. بعد از تایید سرپرست خود، کارتها را به قسمت مربوطه بازمی گردانند.

روغنکاری سه ماهه و شش ماهه :

برنامه روغنکاری سه ماهه و شش ماهه در بیشتر مواقع همراه با تعویض روغن مخازن برخی از گیربکسهای مستقر در کارخانه تنظیم میشود. این برنامهریزی توسط قسمت تعمیرات و نگهداری صورت میگیرد. اجرای دقیق این برنامه بر عهده سرپرست تیم روغنکاری میباشد. در این برنامه مواردی را ثبت کرده اند که کارخانه سازنده در کاتالوگها توصیه کرده است.

وظایف مسئول روغنکاری

مسئول روغنکاری موظف است تا به وضعیت روغن مخازن اصلی و فرعی رسیدگی نماید. کنترل قیمت روغنها نیز بر عهده وی میباشد. در صورت نیاز میتواند از امکانات آزمایشگاهها برای تایید اصالت، مشخصات و ترکیبات آن استفاده نماید. مسئول روغنکاری باید به برنامه زمانبندی روغنکاری رسیدگی نماید و هماهنگیهای لازم را بین افراد تحت سرپرستی خود ایجاد نماید. علاوه بر این باید آموزشهای لازم را به این افراد ارائه دهد.

شرایط انبار برای نگهداری گیربکس شافت مستقیم

گیربکسها را باید در فضایی خشک با تغییرات دمایی کم، اتمسفر بدون خوردگی و رطوبت کم نگهداری نمود.

عوامل موثر در انتخاب گیربکس صنعتی

– مقدار نیروی وارد شده به موتور

– دورهای ورودی و خروجی موتور گیربکس

– مقدار نیروی گشتاور خروجی از موتور گیربکس

– نسبت تبدیل (تعداد دندانه های خروجی تقسیم بر تعداد دندانه های ورودی)

قیمت گیربکس هلیکال (شافت مستقیم)

این گیربکس در صنایع مختلفی کاربرد دارد. به همین دلیل کارخانههای زیادی، این گیربکسها را در ابعاد و اندازه های متنوعی تولید میکنند. قیمت گیربکس شافت مستقیم با توجه به اندازه و کارایی آن تعیین میگردد. بنابراین گیربکس هلیکال از بازه قیمتی بسیار متنوعی برخوردار میباشد.

فروش گیربکس شافت مستقیم | فروش الکتروگیربکس شافت مستقیم

اگر سری به بازار یا سایتهای اینترنتی فروش گیربکس شافت مستقیم بزنید، انواع و برندهای مختلفی از این محصول را می بینید. استقبال مشتریان و سودآوری گیربکس شافت مستقیم باعث شده است تا شاهد برندهای مختلفی از این محصول باشید.

قیمت فروش گیربکس شافت مستقیم هلیکال به فناوری ساخت، مواد اولیه، کشور سازنده و برند محصول بستگی دارد. گاهی اوقات ممکن است شاهد تفاوت قیمت در انواع مشابه موتورهای گیربکس دار در برندهای مختلف باشید. علت این مسئله به تفاوت در بازدهی، طول عمر، تعمیرات و نگهداری محصول مربوط میشود.

خرید گیربکس شافت مستقیم هلیکال

در هنگام انتخاب و خرید گیربکس هلیکال باید به نکات زیر توجه کرد.

– نوع کاربری گیربکس هلیکال

– مقدار بازده و کارایی

– قدرت و ظرفیت بارگذاری یا تحمل وزن گیربکس

– دور خروجی یا نسبت تبدیل

– نحوه نصب

– اندازه و ابعاد

– مواد اولیه به کار رفته در ساخت گیربکس

– قیمت و هزینه های تعمیر و نگهداری

– استانداردها و گواهینامهها

نوع کاربری گیربکس هلیکال

اولین موردی که در هنگام انتخاب و خرید گیربکس شافت مستقیم باید به آن دقت کنید، نوع کاربری گیربکس است. گیربکسها از نظر کاربری با هم تفاوت دارند. گیربکس هلیکال شافت مستقیم برای کاربردهای صنعتی، بهداشتی، غذایی، ماشین آلات، ساختمانی و… مورد استفاده قرار میگیرد.

مقدار بازده و کارایی

نکته مهم دیگر، کارایی و بازده گیربکس هلیکال است. هر چقدر بازده گیربکس بیشتر باشد، هدر رفت انرژی کمتر خواهد بود. در این حالت، کارایی گیربکس بیشتر است.

قدرت و ظرفیت بارگذاری یا تحمل وزن گیربکس

گیربکسی را انتخاب کنید که بتواند وزن و فشار موردنظر شما را تحمل کند.

دور خروجی یا نسبت تبدیل

در هنگام خرید گیربکس شافت مستقیم به نسبت تبدیل یا دور خروجی دستگاه توجه کنید. چرا که سرعت خروجی دستگاه را تعیین می کند. بنابراین با توجه به نیاز خود، مدل مناسب گیربکس را خریداری کنید.

نحوه نصب

بر اساس شرایط کاری خود، گیربکس را انتخاب کنید. حتما نحوه نصب و نگهداری از گیربکس را مورد بررسی قرار دهید.

اندازه و ابعاد

ابعاد و اندازه گیربکس باید با فضای موردنظر برای نصب مطابقت داشته باشد.

مواد اولیه به کار رفته در ساخت گیربکس

موادی که در ساخت گیربکس به کار رفته اند، اهمیت زیادی دارند. هر چقدر این مواد با کیفیت تر باشند، عمر گیربکس طولانیتر میشود و عملکرد بهتری خواهد داشت.

قیمت و هزینه های تعمیر و نگهداری

قیمت گیربکس شافت مستقیم جزو مهمترین نکاتی است که موردتوجه مشتریان قرار دارد. با این حال نباید از هزینه های تعمیر و نگهداری گیربکس غافل شد. بعضی محصولات با قیمت پایینی به فروش میرسند؛ اما هزینههای تعمیر بالایی دارند.

استانداردها و گواهینامهها

یکی دیگر از نکاتی که در هنگام خرید گیربکس شافت مستقیم باید به آن توجه کنید، استانداردها و گواهی نامه های محصول است. محصولی که خریداری می کنید باید با استانداردها و گواهی نامه ها مطابقت داشته باشد.

در هنگام خرید گیربکس هلیکال بهتر است با متخصصان فنی یا مهندسین مکانیک مشورت کنید. این کار باعث میشود خرید بهتری را تجربه نمایید.

سوالات رایج در مورد گیربکس شافت مستقیم

1-گیربکس شافت مستقیم چیست ؟

یک نوع گیربکس پرکاربرد است که برای افزایش راندمان در آن، از چرخ دندههای هلیکال یا مارپیچ استفاده میشود. از ویژگیهای بارز گیربکس هلیکال، ارائه طیف گسترده ای از گشتاور و نسبت های تولید نیرو میباشد.

2- گیربکس هلیکال به چه موتورهایی متصل می شود؟

این گیربکسها را به الکتروموتورهایی متصل میکنند که توان آنها 0.35 تا 55 کیلووات میباشند. گیربکسهای هلیکال قابلیت اتصال به هیدروموتور را نیز دارند.

3- آیا امکان نصب گیربکس در حالتهای مختلف وجود دارد؟

بله ، در این شرایط باید به وضعیت درپوشهای روغن توجه نمود. در اغلب گیربکسها سه نوع درپوش پر کردن روغن، تنظیم روغن و تخلیه روغن وجود دارد.

4- گیربکس شافت مستقیم چه مزایایی دارد؟

کارکرد آرام و بی صدا، راندمان بالا، قابلیت کار کردن در سرعتهای بالا بدون لرزش، تعمیر و نگهداری راحت، وجود فضای کافی برای روغنکاری چرخدنده ها و دوام بالا از جمله مزایای گیربکس شافت مستقیم هستند.